Žurnāls Ir | Svarīgākais politikā, ekonomikā un kultūrā

Jaunākie raksti

Salacgrīvā suņi uzbrūk medmāsai – Ilzei vairākas operācijas, dzīvnieki joprojām savā vaļā

Divi suņi novembrī Salacgrīvā stipri sakoda medmāsu Ilzi, kura bija ieradusies pie pacientes. Viņai veiktas četras smagas operācijas, tikmēr suņi joprojām staigā brīvā vaļā, ierobežoti tikai ar elektrosētu

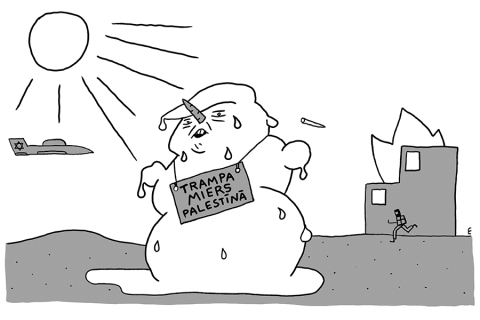

Trampa jaunā pasaule

ASV valdība ir paziņojusi mērķi pārdalīt globālās ietekmes sfēras

Zelenskis nepiekrīt atdot Donbasu

Palestīniešus apsūdz noziegumos pret cilvēci

Atkārtoti skata maksu par vinjeti

Lasīt vairāk →Īsi par svarīgāko ik rītu — pieraksties jaunumu vēstulei Ir Svarīgākais!

Iepazīšanās renesanse

Mīlestība nav zudusi, ir mainījies klišejiskais priekšstats par to, kādai tai vajadzētu būt

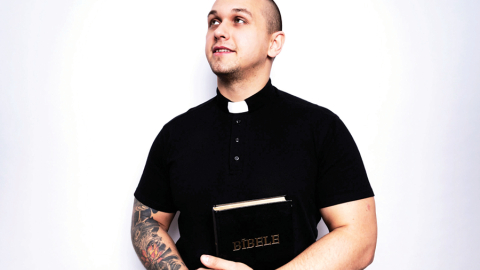

No skeletonista par mācītāju. Valsts policijas virskapelāns Mārtiņš Muižnieks

Viņš katru dienu sāk ar lūgšanu klusumā, nevis ar starta signālu vai trases tiesneša svilpi. Pirms dažiem gadiem Mārtiņš Muižnieks (26) stūma skeletonu Siguldas trasē un traucās lejup ar ātrumu, kas prasa ne mirkli nešaubīties par sevi. Tagad viņš dodas uz Valsts policiju — nevis medaļu dēļ, bet lai satiktu tos, kuri ikdienā redz vardarbību, nāvi un bezspēcību. Viņš ir pirmais Valsts policijas kapelāns.

Raidieraksti

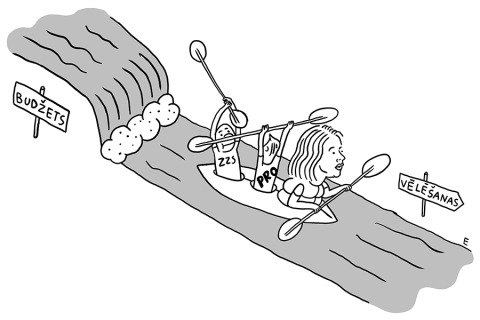

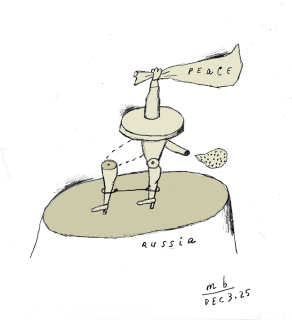

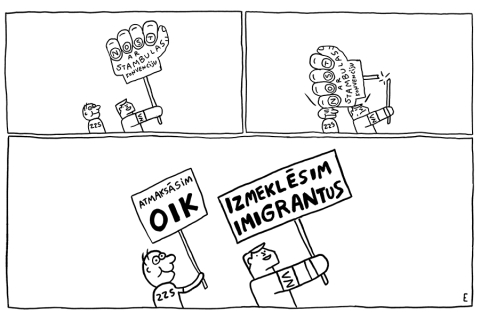

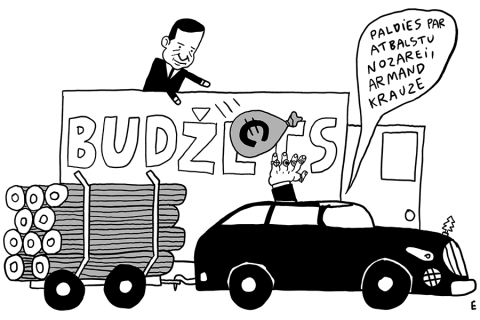

Karikatūra

Personības

Bizness un ekonomika

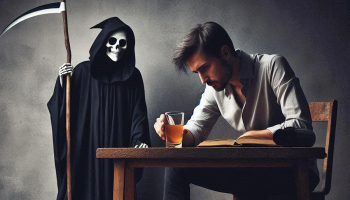

Nāve nav beigas

Kapu kopšanas tradīciju latvieši pārmanto no paaudzes paaudzē, tomēr tradicionālā apbedīšana ir smaga gan dabai, gan tuviniekiem. Kad uzņēmuma Turn Urn dibinātāja Līva Elksne īsā laikā piedzīvoja divu tuvinieku aiziešanu, viņa nolēma to mainīt

Šķiru karš

Videospēle Disco Elysium ir pēdējos gados ienesīgākā Igaunijas kultūras eksporta prece. Taču tās biznesa aizkulises ir tikpat drūmas kā ekrānos redzamā vide

Ne par klusu, ne par skaļu – AJV Grupas biznesa veiksme

Sākusies ar mūzikas atskaņošanu skolas ballītēs, tad pilsētas diskotēkās — divu puišu interese par tehniskajiem risinājumiem pasākumos pāraugusi biznesā, kam pērn jau miljona eiro apgrozījums un Zemgales gada uzņēmēju gods

Viedokļi

Pētījumi

Eiropā

Recenzijas

Saules gaisma caur istabaugiem

Romāns Demiurgs — par cilvēku, kam piemīt īpašas spējas

Lūzums, lēmums, lidojums

Liepājas teātra izrāde Trīs bēres un divas kāzas ir asprātīga Blaumaņa noveļu kolāža

Divas acis uz diviem

Romāns plūst virst krist vīst rūpīgi iedziļinās traumētā psihē

Populārākie raksti

Nikola Krištopane par gandrīz desmit gadiem vardarbīgās attiecībās

Nikola Stefānija Krištopane (33) pirmoreiz runā par gandrīz desmit gadiem vardarbīgās attiecībās, klusēšanu un drosmi beidzot vērsties pret varmāku policijā. Nikola to izdarīja laikā, kad Saeima sāka spriest par Stambulas konvencijas noraidīšanu

Krieviem jāpieņem Latvijas sāpe. Saruna ar Vadimu Bogdanovu

Daugavpils teātra aktieris Vadims Bogdanovs, kurš savos sociālajos medijos cīnās pret «krievu pasauli» un korupciju dzimtajā pilsētā, saņēmis Pētera Grestes Baltijas vārda brīvības balvu

Mēsli Ministru kabinetā! ZZS ministri un sankcijas Riga Fertilizer Terminal

Slepenā valdības sēdē ZZS ministri šovasar atbalstījuši Riga Fertilizer Terminal atsvabināšanu no sankciju žņauga — šis uzņēmums Rīgas ostā pieder krievu oligarham Mazepinam, kā arī Šlesera un Šķēles ģimenēm

Kukuļdošanas skandāls Ukrainā – Midasa ēna pār Zelenski

Izmeklētāju atklātās korupcijas shēmas centrā ir prezidenta Volodimira Zelenska tuvākais biznesa partneris, kurš aizbēdzis pirms aresta

Jaunie profesionāļi valsts pārvaldē atspēko #vissirslikti stereotipu

Viņiem ir lieliska izglītība un darba pieredze. Šī četrotne lauž stereotipus par vienaldzīgiem valsts ierēdņiem, kas to vien dara, kā dzer kafiju un pārcilā dokumentu kaudzītes. Viņi ir Latvijas patrioti, kas grib padarīt savu valsti stiprāku

Nošāva draugu un tad sevi. Kas atklāts zēnu nāves lietā Pļavniekos?

Februārī kādā dzīvoklī Pļavniekos atrada divus mirušus zēnus ar šautām brūcēm galvā. Izmeklēšanā šī traģēdija atzīta par rotaļas laikā notikušu nejaušību. Upura ģimene pirmo reizi atklāti runā un apšauba izmeklēšanas rezultātus

Trampa jaunā pasaule

ASV valdība ir paziņojusi mērķi pārdalīt globālās ietekmes sfēras